不銹鋼卷管技術在制作不銹鋼罐中的應用

5.1.3 下料時首件必須檢查,加工中進行抽檢,使其符合要求。

5.1.4 剪切不得有咬邊、拉伸現象,下料毛刺不得大于 0.2mm 。

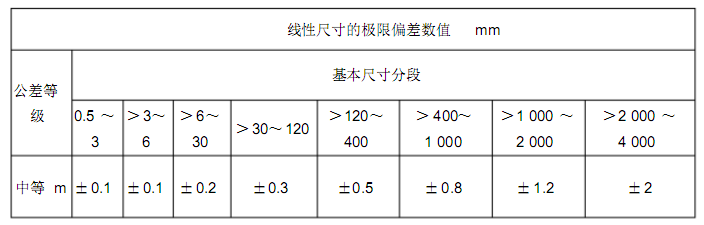

5.1.5 剪切的尺寸公差,除圖紙注明公差尺寸外,未注公差尺寸的參考 GB/T 1804-2000-m。(見下表)

5.1.6 操作者應熟悉設備性能, 操作時應精神集中, 料未放穩前, 不得把腳放在踏板上,以免造成質量和工傷事故。

5.1.7 落好的料和殘料按規定尺寸整齊堆放,做好文明生產。工作完畢和離開

崗位應切斷電源。

5.2 不銹鋼卷管

5.2.1 卷筒時嚴格按照《卷板機安全操作規程》進行操作。

5.2.2 板材應校正后進行卷圓, 對筒體接縫處的兩邊應預先卷壓, 以保證圓弧過渡。

5.2.3 嚴格控制工件的中心線與輥子軸線的平行或垂直, 以免卷出后產生歪曲錯口現象。

5.2.4 卷圓過程中,曲率一次變化不宜過大,應逐步卷圓并隨時用樣板檢查。當卷圓件的直徑等于或略小于圖樣尺寸時, 停止卷圓兩端點牢, 將工件從輥中取出。

5.3 不銹鋼卷管筒體接縫點焊

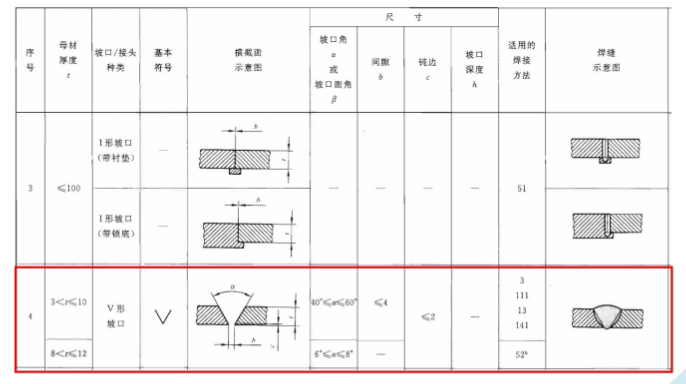

5.3.1 卷好圓筒后,對接縫兩側打磨坡口采用 V 型坡口形式,單邊坡口≤ 30度,板厚 5mm 留 2mm 鈍邊。

5.3.2 收緊縫口并對齊點焊,點焊需牢固。

5.3.3 鎢極氬弧焊焊縫的坡口形式參考 GB985-88 《氣焊、手工電弧焊及氣體保護焊焊縫坡口的基本形式與尺寸》 。 (見下表)

5.4 不銹鋼卷管筒體接縫全焊

5.4.1 先在焊縫兩段焊上相同厚度的引弧板和熄弧板,焊點間距 50mm 。

5.4.2 焊接時,在焊縫背面充裝氬氣,保證焊縫不被氧化。

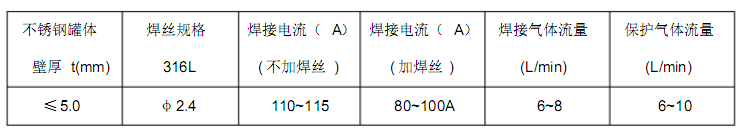

5.4.3 在坡口面焊接,焊接電流 110~115A ,不加焊絲熔焊一遍,保證背面均勻焊透。

5.4.4 打底完成后,檢查打底焊縫質量,用千葉輪打磨清理焊縫表面后,分兩次填焊絲焊接蓋面,焊接電流 100A保證焊縫高與母材 0.5~1mm左右,焊縫連續均勻,不得有氣孔、夾渣等焊接缺陷。

5.4.5 焊接工藝參數

5.5 封頭拋光

5.5.1 把封頭安裝到自動拋光機用 180 目千葉輪進行拋光,保證紋路均勻一致。

5.6 不銹鋼卷管筒體校圓

5.6.1 待筒體焊接冷卻后 , 打磨焊縫與母材表面平齊。

5.6.2 筒體在焊接后產生變形,因此必須重新在卷圓機上二次卷圓加以修正。

5.6.3 加載應循序漸進,反復滾軋,使用樣板檢查使整個圓筒曲率一致,不得過矯,必要時加墊板調整,卸載應逐漸減小。

5.7 罐體開孔

5.7.1 按圖紙設計要求在罐體相對位置劃線開孔并修磨好孔邊,注意:罐體焊縫處不能開孔。

5.7.2 切下圓板點焊固定在原開孔處,可以避免拋光時跳動,影響拋光效果。

5.8 兩側封頭焊接

5.8.1 在用封頭封閉罐體之前,須徹底將罐內的鋼屑、打磨雜質及異物等清除干凈。

5.8.2 對接縫兩側打磨坡口采用 V 型坡口形式,單邊坡口≤ 30 度,板厚 5mm留 2mm 鈍邊。

5.8.3 連續焊接前將罐體所有開口處封閉,充入保護氣體,待氬氣充滿后方可施焊。

5.8.4 焊接電流、焊接方法與筒體全焊一致 ,打底焊一遍,填充蓋面二遍,保證焊縫高出母材 0.5-1mm。

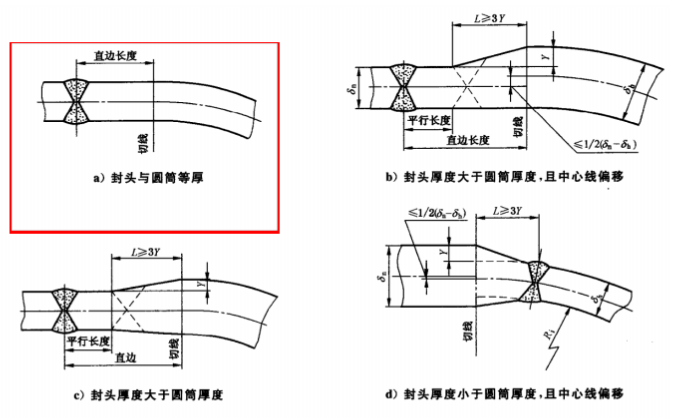

5.8.5 封頭與圓筒的連接形式見 GB150.3-2011《壓力容器設計》。 (見下表)

5.9 筒體打磨拋光

5.9.1 角磨機裝上不銹鋼專用打磨片,將焊縫高出母材部分打磨平整。

5.9.2 角磨機裝上 180目千葉輪精磨,磨掉粗糙紋路。

5.9.3 筒體放到罐體拋光機上用 180目拉絲帶對罐體進行拋光拉絲。

5.9.4 最終達到罐體表面均勻一致,平滑無波紋的效果與封頭表面紋路一致。

5.10 罐體零件焊接

5.10.1 按圖紙要求將與罐體相連接的接頭、 接管等與罐體的開孔處點焊固定。

5.10.2 連續焊接時需用氣管向焊縫背面位置吹氬氣進行保護。

5.11 支腳焊接

5.11.1 按圖紙要求點焊固定在罐體上。

5.11.2 按相應的焊接規范進行焊接,確保焊縫均勻無氣孔、夾渣、氧化等焊接缺陷。

5.12 罐體酸洗、清潔

A: 表面焊縫

1. 在所有外表面焊縫處用毛刷均勻涂上酸洗膏,放置 10~20分鐘,去除黑色氧化皮。

2. 用高壓水槍沖洗去酸洗膏,用百潔布順紋路擦洗致與筒體光潔度一致。

B: 罐體內部

1. 罐體內部酸洗:按《生產指導書-不銹鋼管道酸洗、清洗作業規范》進行,原水罐與高位水箱在試壓后再單獨進行酸洗、清洗。

C: 罐體清潔

1. 先用水加入適量洗潔精, 對罐體內外反復清洗, 再用高壓水槍反復沖洗, 要求罐內無殘留雜質及異物,罐體外表面干凈無污跡。

2. 將罐體上所有敞口處用塑料袋密封,防止罐內受到污染。

5.13 尺寸檢驗

5.13.1 檢查罐體焊接完畢后高度尺寸,確保焊接后的尺寸符合圖紙要求。

5.13.2 按照圖紙檢查罐體與外部管道連接的接口的位置尺寸與方向尺寸,確保焊接后的尺寸符合圖紙要求。

5.13.3 支腳定位焊接符合圖紙要求,焊接后無歪斜。

5.13.4 圖紙無標注公差按如下要求檢驗: 長度誤差應小于 2.0mm ,角度誤差應小于 1°,管口錯位應小于 0.4mm 。

5.14 壓力測試

5.14.1 采用水壓機進行水壓試驗,按照圖紙說明進行壓力測試。

5.14.2 具體操作步驟按照《保壓作業指導書》 ,高位水箱與原水罐進行單獨試壓,其他罐體與水機組裝完成后進行整機試壓。

5.14.3 分三次測試,測試壓力為設計壓力的 1.2~1.5 倍,保壓時間滿足下表要求。

5.14.4 在保壓過程中,各個焊口如無滲漏、無變形,無異常的響聲,壓力表

數值無下降,則認為合格。

5.14.5 試壓時采用分段升壓, 分段觀察的方式, 嚴禁一次性升壓到試驗

5.14.5 試壓過程中不允許帶壓緊固螺栓或接頭,保壓期間壓力應保持不變

不得采用連續加壓以維持試驗壓力不變的做法。

5.14.6 保壓過程不允許操作員離開現場。

5.14.7 試壓過程必須確保所有工藝管道及罐體焊縫及其連接處受壓 。

5.15 外觀檢驗

5.15.1 檢查罐體的焊接部位是否出現焊接缺陷。合格標準為焊接焊縫連續

熔接紋細密均勻,高度與管外徑平齊,無塌陷,起收弧處無明顯突出點,無焊

或燒焦現象。

5.15.2 檢查罐體外觀,封頭拋光紋路與筒體的拋光紋路需一致,無亂紋。

5.15.3 檢查罐體表面是否有擦傷,劃傷等凹凸陷等不良。

5.16 敞口封堵

5.16.1 清除罐體表面殘余物后,所有敞口處用塑料袋密封。

5.16.2 填寫質量控制流轉卡后流入下道工序。

- 上一篇:不銹鋼卷管制作壓力容器的工藝守則 2020/8/17

- 下一篇:熱卷焊管加工藝流程和技術要求 2020/8/17