熱風爐殼筒體卷板工藝守則

本守則規定了鍋爐及壓力容器用筒體卷板的工藝技術要求和操作方法。

本守則適用于鍋爐及壓力容器的筒體卷制工序。

2 引用標準

GB150-1998鋼制壓力容器

XHG/CW06-2009 材料質量管理制度

XHG/J08-2009 材料鋼印及標記移植規定

XHG0101-2009 鍋爐鍋筒制造技術條件

3 技術要求

3.1 總 則

3.1.1 本工藝守則 適用于本公司冷卷成型的鍋筒以及其它壓力容器 筒身的制造,材料可以是低碳鋼、低合金鋼、不銹鋼。

3.1.2 本通用工藝與設計圖或有關標準或工藝文件不一致時,應按后者執行。

3.2、準 備

3.2.1 在卷板之前,應先清理前面鋼板表面存在的熔渣和可能損傷母材表面的硬物,并應確認材料標記移植,使之位于 筒節外表面。并檢查焊縫坡口的方向,使之符合焊接工藝的要求。

3.2.2 不銹鋼板卷制前,卷板機及其托架,吊具以及板材的表面質量應符合“不銹鋼壓力容器表面保護 工藝守則 ”的規定。

3.3、成 型

3.3.1 卷制前鋼板兩端應進行預彎,一般預彎寬度應大于選定的卷板機兩下輥中心距之半(一般取兩下輥中心距之半加 50~100mm )。預彎可在壓邊機或預彎模上進行。

3.3.2 卷圓時鋼板在上下輥之間必須放正,板材邊緣與輥 筒軸線應嚴格保持平行。應采用將板上的標記與輥軸線上的劃線標記對正的方法來保證。

3.3.3 卷制大直徑薄壁 筒節時,必須采用卷板機托架和吊車密切配合的方式避免已彎制的筒節回直或壓扁失形。

3.3.4 卷制筒節時,應逐次減少 筒體的曲率半徑,嚴禁一次卷板成型。每一次卷圓的變形量不得超過總變形時的 30% 。要利用卷板機上的標尺來估計上輥的下壓量。

3.3.5 卷制圓筒過程中,應使用經檢驗合格的樣板來檢查 筒體的曲率半徑。

3.3.6 圓筒卷制成型后,由合格的持證焊工對 筒體縱縫進行點焊,點焊要求按焊接工藝。

3.4、變形

3.4.1 采用卷板機校圓, 在輥筒調至所需矯正曲率半徑時進行, 要求圓周曲率均勻。

3.4.2 采用校形機(縱縫矯形機)消除 筒體焊縫局部棱角度和局部變形時,應采用逐步變形、校正的方法,并用樣板逐次檢查。

3.5 、卷制和成形過程中,應及時清除鐵銹雜質和剝落的氧化皮,以防壓損設備和筒體。

3.6、筒節卷制、校形要求

3.6.1 筒節端面錯口量不得大于 1mm 。

3.6.2 縱縫棱角度控制采用弦長等于 1/6 設計內徑 Di,且不小于 300mm 的內或外樣板檢查,其棱角度不得大于 0.1δn+2mm ,且不大于 5mm 。

3.6.3 筒節圓度控制,對于 筒節同一斷面,最大內徑與最小內徑之差 e,應不大于該斷面設計內直徑 Di 的 1% ,且不大于 25mm 。

3.6.4 對外壓容器,圓度的控制應嚴格滿足 GB150的相應要求或符合下述規定:

3.6.4.1 檢查采用內弓形或外弓形樣板, 樣板圓弧半徑等于設計內半徑或外半徑 (依測量的部位而定),其弦長按工藝卡的規定。

3.6.4.2 測量點應避開焊縫或其它凸起部位。

3.6.4.3 采用樣板沿殼體外徑或內徑徑向測量的最大正負偏差 e 應滿足工藝卡的要求。

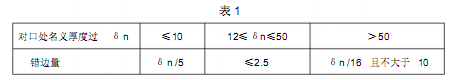

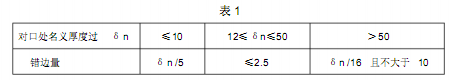

3.6.5 縱焊縫對口錯邊量控制應符合下表:

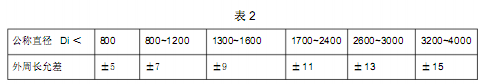

3.7 、對于分段交貨的 筒體,其外圓周長允差照下表,但具體數值須保證環縫組對時的對口錯邊量。此外,分段處端面平行度應≤ 1/1000Di ,且不大于 2mm 。

3.8、筒節的直線度公差應≤ H/1000,且≤10mm (H:筒節高度)。

3.9 、卷制成型后的不銹鋼 筒體必須立式放置在專用場地或架子上,應確保工件不與地面直接接觸。

4 檢驗

4.1筒體卷制完成后,內外表面應光滑,無刻痕、壓傷、起皺、裂紋、重皮等缺陷。

4.2筒體卷制完成后, 按上述技術條件檢驗各項參數, 并符合技術文件上的各項技術要求。

- 上一篇:熱卷焊管筒體制造通用工藝守則 2020/8/23

- 下一篇:厚壁卷管焊接工藝評定 2020/8/23