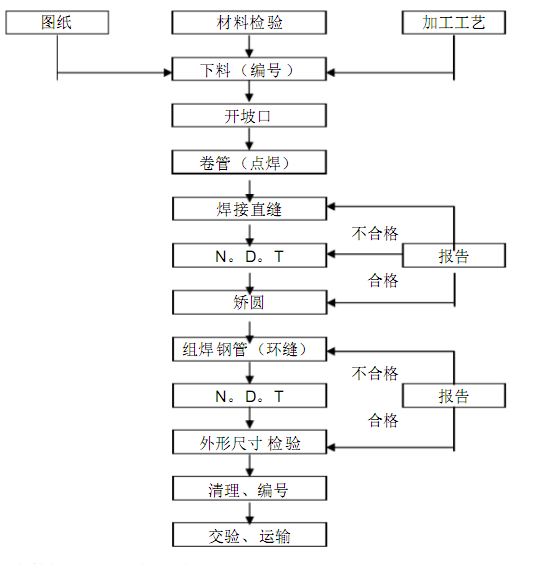

液壓油缸用管的加工工藝流程解讀

液壓油缸用管的加工工藝流程圖:

4.2.1下料:

A. 以管中徑計(jì)算周 長(zhǎng),下料時(shí)加 2MM 的橫縫焊接收縮余量 。長(zhǎng)度方向按每道環(huán)縫 加 2MM 的焊接收縮余量 。

B. 采用半自動(dòng)切割機(jī)切割 ,嚴(yán)禁手工切割。

C. 切割的尺寸精度要求如下:氣割后另件的允許偏差如 下表:

項(xiàng) 目 允許偏差

零件的寬度、長(zhǎng)度 ±3.0MM

切割面平面度 0.05t 但不大于2.0MM

割紋深度 0.2MM

局部缺口深度 1.0MM

4.2.2開坡口:

A. 一般情況下, 16mm 以下的鋼板 均采用單坡口的形式,可采用外坡口和內(nèi)坡口兩種形式 。出于焊接方面的考慮,一般開外坡口,內(nèi)部清根后 焊接。

B. 大于 16mm的鋼板(不含 16mm的鋼板)可開雙坡口 ,也可根據(jù)設(shè)計(jì)要求開坡口。C. 均采用半自動(dòng)切割機(jī)切割坡口 ,嚴(yán)禁手工切割坡口 。坡口切割完畢后要檢查板 材的對(duì)角線誤差值是 否在規(guī)定的允許范圍內(nèi)。如偏差過大,則要求進(jìn)行 修補(bǔ)。

D. 坡口的具體偏差要求如下:

項(xiàng) 目 允 許 偏 差(MM )

鈍 邊 ±2

角 度 ±0.5°

間 隙 ±2

坡口面溝槽 ≤1

E. 坡口的加工方 法可以采用磁力切割機(jī)沿管壁切割、采用半自動(dòng)切割機(jī)在鋼板上 切割、采用坡口機(jī)切割 鋼板坡口。

4.2.3卷管

A. 在 CDW11HNC-50*2500 型卷板機(jī)進(jìn)行預(yù)彎和卷板。

B. 根據(jù)實(shí)際情況進(jìn)行多次往復(fù) 卷制,采用靠模反復(fù) 進(jìn)行檢驗(yàn),以達(dá)到卷管的精度。

C. 卷制成型后,進(jìn)行點(diǎn)焊,點(diǎn)焊區(qū)域必須清除掉氧化鐵等雜質(zhì),點(diǎn)焊高度不準(zhǔn)超過坡口的 2/3 深度。 點(diǎn)焊長(zhǎng)度應(yīng)為 80-100毫米。點(diǎn)焊的材料必須與正 式焊接時(shí)用的 焊接材料相一致。

D. 卷板的接 口處的錯(cuò)邊量必須小于板厚的 10%,且不大余 2MM 。如大余 2MM ,則要求進(jìn)行 再次卷制處理。在卷制的 過程中要嚴(yán)格控制錯(cuò)邊量,以防止最 后成型時(shí)出現(xiàn)錯(cuò)邊量超差的現(xiàn)象。

E. 上述過程結(jié)束后,方可 從卷板機(jī)上卸下卷制成形的鋼管。

4.2.4焊接

A. 焊接材料必須按說明書中的要求進(jìn)行 烘干,焊條必須放置 在焊條保溫桶 內(nèi),隨用隨取。B. 焊接時(shí),焊工應(yīng)遵守焊接工藝規(guī)程,不得自由施焊,不得在焊道外的母材上引弧。

C. 焊接時(shí),不得使用藥皮脫落或 焊芯生銹的焊條和受潮結(jié)塊的焊劑及已熔燒 過的渣殼。

D. 焊絲在使用前應(yīng)清除 油污、鐵銹。

E. 焊條和焊劑,使用前應(yīng)按產(chǎn)品說明書規(guī)定的烘焙時(shí)間和溫度進(jìn)行洪焙。保護(hù)氣體的純度應(yīng)符合焊接工藝評(píng)定的要求。 低氫型焊條經(jīng)烘焙后應(yīng)放入保溫筒內(nèi),隨用隨取。

F. 焊前必須按施工圖和工藝 文件檢查坡口尺寸 ,根部間隙,焊接前必須清除焊接區(qū)的有害物。

G . 埋弧焊及用低氫焊條焊接的構(gòu)件,焊接區(qū)及兩側(cè)必須清除鐵銹,氧化皮等影響焊按質(zhì)量的臟物。清除定位焊的熔渣和飛濺;熔透焊縫背面必須清除影響焊透的焊瘤熔渣,焊根。

H. 焊縫出現(xiàn)裂紋時(shí),焊工不得擅自處理,應(yīng)查出原因,訂出修補(bǔ)工藝后方可 處理。

I. 焊縫同一部位的返修次數(shù),不宜超過兩次,當(dāng)超過兩次時(shí),應(yīng)按專訂制定的返修工藝進(jìn)行 返修。

4.2.5探傷檢驗(yàn)

A. 單節(jié)鋼管卷制、 焊接完成后要進(jìn)行 探傷檢驗(yàn)。焊縫質(zhì)量等級(jí)及缺陷分級(jí)應(yīng)符合設(shè)計(jì)指導(dǎo)書中規(guī)定的鋼結(jié)構(gòu) 驗(yàn)收規(guī)范的規(guī)定執(zhí)行。

B. 要求局部探傷的焊縫,有不允許的缺陷時(shí),應(yīng)在 該缺陷兩端的延伸部位增加探傷長(zhǎng)度,增加的長(zhǎng)度 不應(yīng)小于該焊縫長(zhǎng)度的10% ,且不應(yīng)小于 200mm ;當(dāng)仍有不允許的缺陷時(shí),應(yīng)對(duì)該焊縫100% 探傷檢查。

4.2.6矯圓

A. 由于焊接過程中可能會(huì)造 成局部失圓,故焊接完畢后要進(jìn)行圓度檢驗(yàn),不合格者要進(jìn)行 矯圓。

B. 將需矯圓者放入卷板機(jī)內(nèi)重新矯圓,或采用矯圓器進(jìn)行矯圓。矯圓器可以根據(jù)實(shí)際管徑自制,采用絲桿頂彎。

4.2.7組裝和焊接環(huán)縫

A. 根據(jù)構(gòu)件要求的長(zhǎng)度進(jìn)行 組裝,先將兩節(jié)組裝一大節(jié),焊接環(huán)縫。

B. 環(huán)縫采用焊接中心來進(jìn)行,卷 好的鋼管必須放置 在焊接滾輪架上進(jìn)行, 滾輪架是采用無(wú)級(jí)變速 ,以適應(yīng)不同的板厚、坡口、管徑所需的焊接速度。

C. 組裝必須保證接口的錯(cuò)邊量。一般情況下, 組裝安排在滾輪架上進(jìn)行, 以調(diào)節(jié)接口的錯(cuò)邊量。

D. 接口的間隙控制在 2~3MM ,然后點(diǎn)焊,點(diǎn)焊的要求同前要求。

E. 環(huán)縫焊接時(shí)一般 先焊接內(nèi)坡口,在外部清根。采用自動(dòng)焊接時(shí),在外部用一段曲率等同外徑的槽鋼來容納焊劑,以便形成焊劑

墊。

F. 根據(jù)不同的板厚、運(yùn)轉(zhuǎn)速度來選擇焊接參數(shù)。單面焊雙面 成型最關(guān)鍵是在打底焊接上, 焊后,從外部檢驗(yàn),如有個(gè)別成型不好或根部溶合不好,可采用碳弧氣刨刨削,然后磨掉碳弧氣刨形成的滲碳層,反面蓋面焊接或埋弧焊(雙坡口 要進(jìn)行外部埋弧焊) 。

G . 焊接完畢后要進(jìn)行探傷檢驗(yàn),同前要求。

4.2.8清理、編號(hào)

A. 清理掉一切飛濺、雜物等。對(duì) 臨時(shí)性的工裝點(diǎn)焊接疤痕等要徹底清除。

B. 在端部進(jìn)行噴號(hào),構(gòu)件編號(hào)要清 晰、位置要明確,以便進(jìn)行成品管理

C. 構(gòu)件上要用 紅色油漆標(biāo)注 X—X和 Y—Y兩個(gè)方向的中心線標(biāo)記。

- 上一篇:熱卷焊管加工藝流程和技術(shù)要求 2020/8/17

- 下一篇:GB150 —2001《壓力容器》用厚壁卷管加工規(guī)范 2020/8/17