厚壁卷管制造通用工藝守則

5.3 預(yù)彎時(shí)鋼板預(yù)彎段應(yīng)隨時(shí)用樣板檢查預(yù)彎曲率半徑,局部凸起或凹陷的地方,可用鋼板條作為襯墊來校正。用卷板機(jī)預(yù)彎時(shí),應(yīng)根據(jù)材料的塑性、厚度和曲率的大小分?jǐn)?shù)次完成。

5.4 對(duì)于有預(yù)彎直段余量的鋼板兩端預(yù)彎后應(yīng)將余量切除,對(duì)接口(坡口)端及兩側(cè)不小于 20mm 范圍內(nèi)必須清除油垢、鐵銹及氧化皮。

5.5 被卷制鋼板應(yīng)放在軸輥長(zhǎng)度方向的中間位置,應(yīng)對(duì)鋼板的位置進(jìn)行校正,鋼板對(duì)接口邊緣須與軸輥中心線平行。

5.6 卷制時(shí)應(yīng)使鋼板逐漸彎曲 , 卷制成形。

5.6.1 用三輥卷板機(jī)卷制時(shí),應(yīng)逐次調(diào)整上輥下移,使鋼板彎曲制成筒體。上輥每下移一次需開動(dòng)卷板機(jī),使工件在卷板機(jī)上往返卷一、二次。

5.6.2 用四輥卷板機(jī)卷制時(shí)應(yīng)多次逐級(jí)調(diào)整兩側(cè)軸輥傾斜向上移動(dòng)使鋼板多次往返卷曲,直至板端接觸并對(duì)齊。

5.7 在每次調(diào)整三輥卷板機(jī)上輥下移或四輥卷板機(jī)兩側(cè)軸輥傾斜上移后 ,卷彎時(shí)都要采用樣板檢查曲率半徑的大小,預(yù)防彎曲過量,直至筒節(jié)彎曲半徑完全吻合為止。

5.8 在卷制過程中,應(yīng)使鋼板兩側(cè)與軸輥中心線垂直,經(jīng)常進(jìn)行檢查預(yù)防跑偏 ,造成端面錯(cuò)邊。

5.9 在卷制中應(yīng)調(diào)整卷板機(jī)的軸輥互相保持平行,以避免卷制的筒體出現(xiàn)錐形。

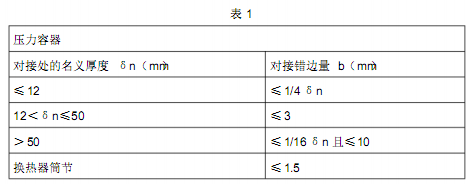

5.10 厚壁卷管筒體卷制成形后,用專用工裝夾具將縱縫對(duì)接平直、兩端面對(duì)齊,間隙符合圖樣和工藝文件的要求,縱縫對(duì)接偏差符合表 1 規(guī)定,定位焊應(yīng)按產(chǎn)品相應(yīng)的焊接工藝 , 焊接材料和《手工電弧焊通用工藝守則》進(jìn)行。

5.11 焊接:焊接材料和方法必須符合焊接工藝文件要求。帶試板時(shí),試板必須平接在作為筒體延長(zhǎng)部分 , 并同時(shí)焊接,施焊完畢在筒體、試板規(guī)定位置打上焊縫標(biāo)記。試板作 A類確認(rèn)時(shí),應(yīng)經(jīng)監(jiān)檢確認(rèn)后分割下來。

5.12 矯圓筒體,應(yīng)在卷板機(jī)上進(jìn)行,容器縱焊縫處棱角度 E≤0.1δn+2mm 且≤5mm ,多層包扎繞帶容器 A類焊接接頭處形成的棱角度≤ 2mm ,用弦長(zhǎng) 1/6Di 且≥300mm 的內(nèi)樣板或外樣板測(cè)量。

5.13 筒節(jié)圓度(圓筒統(tǒng)一斷面上最大直徑與最小直徑之差 e) 。換熱器和裝有內(nèi)件的圓筒 e≤0.5%DN ,且當(dāng) DN ≤1200mm 其值不大于 5mm ,當(dāng) DN >1200mm 其值不大于 7mm 。圖樣有要求的,應(yīng)符合圖樣之規(guī)定。無特殊要求的容器筒節(jié)其e 值應(yīng)不大于該斷面內(nèi)徑 Di 的 1%且不大于 25mm 。 多層包扎容器的內(nèi)筒其值應(yīng)不大于內(nèi)徑 Di 的 0.5%且不大于 6mm 。

5.14 探傷:按圖樣要求,且符合 JB4730標(biāo)準(zhǔn)要求,并作探傷標(biāo)記。

5.15 對(duì)直徑大,壁薄的易變形筒節(jié),采用米字型內(nèi)撐法將筒節(jié)撐圓并剛性固定,避免在工序流轉(zhuǎn)過程中筒節(jié)產(chǎn)生較大的變形。

5.16 筒節(jié)按上述各項(xiàng)要求檢驗(yàn)合格(包括焊接試板) ,筒節(jié)縱縫檢驗(yàn)見證后,再進(jìn)行下道工序。

6. 對(duì)于設(shè)計(jì)溫度≤ -20℃的碳素鋼和低合金鋼制低溫壓力容器和不銹鋼制容器的筒節(jié),還應(yīng)滿足以下條文的規(guī)定。

6.1 對(duì)不做焊后消除應(yīng)力處理的筒體,不得采用錘擊等強(qiáng)制手段進(jìn)行成形或校形,不得在筒節(jié)上刻劃或敲打材料標(biāo)記和焊工鋼印等易導(dǎo)致產(chǎn)生缺口敏感效應(yīng)的劃痕,其所有標(biāo)志應(yīng)作詳細(xì)記錄。

6.2 焊縫不允許咬邊,任何咬邊必須修補(bǔ)。

6.3 焊疤必須打磨平滑,并作磁粉探傷或滲透探傷檢查。

6.4 由于機(jī)械加工或焊接引起的筒節(jié)表面損傷如劃痕、焊疤、弧坑等缺陷,均應(yīng)修磨。修磨后厚度不得小于筒節(jié)的計(jì)算厚度加腐蝕裕量,修磨深度不得大于筒節(jié)名義厚度的 5%,且不得大于 2mm 。

6.5 對(duì)焊接的余高,不得大于筒節(jié)厚度的 10%,且不大于 3mm ,ASME 產(chǎn)品焊縫余高應(yīng)不大于 2.38mm ,超高部分應(yīng)予修磨。

- 上一篇:厚壁卷管加工工序有哪些 2020/8/23

- 下一篇:最新鋼護(hù)筒加工工藝 2020/8/22